当下,全国“双创”蓬勃日上,多种高新技术落地转化为新产能。新兴产业纷纷迎来历史性的发展机遇,带动着产业结构调整和经济深化发展。

那么,面对“双创”大潮,传统行业将如何迎接挑战,发挥自己的优势呢?

“以我们印染行业为例,如果一成不变地按过去能耗大、污染重的方式去生产,的确制约了发展,优秀的青年人才也会越来越不愿意进入这个行业。现在不去改变一些东西,再过10年、20年,等到老一辈人都退休了,行业的前景该怎么办?”广东欣丰科技有限公司总经理余荣沾不无感触地说道。

“印染行当几千年流传下来,所谓的‘传统’,其实就技术而言,历史上也是一直在进步、发展的。我们业内人,有责任把行业生生不息地继续向前推动。现在是一个很好的时代,国家‘双创’政策给我们民营企业带来很多鼓励和推动,让我们充满了让高新技术落地、助力行业发展的信心。”

带着这份信心,余荣沾引领广东欣丰科技有限公司扎根传统纺织印染行业,以自主研发的织物纤维纳米膜层着色新科技赋能,在原理、技术、设备方面进行了全方位的革命性创新,是全球首创的织物结构色工业化应用。用他自己的话来形容,在这个过程中,“我们从理论到技术再到设备,全都是中国原创。”

广东欣丰科技有限公司总经理余荣沾向本刊记者展示应用纳米生色技术的布料

不仅有信心,作为老“行内人”,余荣沾也有着自己的产业情怀。纳米生色技术可以引领传统染色行业摆脱高水耗、高能耗、高污染、低质低效的困境。无废水废气排放,响应绿水青山就是金山银山和建设美丽中国的新时代号召,打造全新的商业模式。以创新技术为区域性产业升级改造提供完整解决方案,以柔性纳米科技新材料为各行各业提供新选择,以智能制造高端装备取代进口设备,以我国制订的行业检测标准代替国外标准。

回首来时路,一步一脚印。

2012年,余荣沾与香港理工大学合作研制小样试验机,纳米生色项目正式启动。2013年,与香港科技署、香港纺织制衣研发中心、香港理工大学合作,进行可行性的理论验证。2014年,广东欣丰科技有限公司成立,成为中国纺织创新协同体企业。

广东欣丰科技有限公司是一家纺织科技型公司,坐落于全国著名纺织基地——广东省开平市开元工业园区。公司注册资金1000万元,主营产品有数码印花、激光雕花、涂层复合、成品制衣和纳米生色技术。公司不断利用高新科技开发新型的纺织产品,将纺织与科技、技术与艺术、传统与时尚有机结合,为市场提供新的选择;持续研发高新设备,逐步实现无水无化工料、无污染生产,向绿色环保、低碳经济方向进发;通过自主创新,共建重点实验室和产学研合作模式,不断提升技术与产品研发能力。

2015年,自主研制中样机,实现从理论到实践的转化。2016年,解决落地产业化过程中的关键技术难题。

2017年,纳米生色技术落户北京,成立北京纳米生色科技有限公司。公司坐落于中关村科技园区,注册资金5000万,拥有具备自主知识产权的纳米生色技术,是完全绿色无水无污染的织物着色技术,解决了现有染整行业高水耗、高能耗、高污染等问题。企业坚持“把健康‘穿’在身上”的理念,应用对人体无毒无害的材料,取代传统染色中毒性大的化工染料。目前,纳米生色技术已经实现工业化大生产。

同年,欣丰自主研制的世界上首条纳米生色生产线在广东建成投产,并与北京大学建立合作关系。2018年6月,经科技成果鉴定,纳米生色技术为国际领先水平。2018年7月,获中国科学院、军科委、深圳市政府联合举办的首届“率先杯”未来技术创新大赛最高级别奖项——优胜奖。

纳米生色技术是一项柔性纤维材料表面改性赋能的创新技术,成功令纳米膜层技术在柔性织物材料领域实现产业化。同时,它也是一项颠覆传统的织物材料着色新技术,实现高新纳米技术与传统染整技术的跨界融合;其理论、技术和设备全部中国原创,拥有自主知识产权体系,已申报国家专利近百项,其中多项获得授权。

纳米生色技术突破传统局限,制备具有或兼具防水、抗菌、防晒、抗紫外线、抗红外线、耐酸碱、防辐射、防静电和导电屏蔽等功能的柔性纳米新材料,产品性能稳定可靠,持久耐用,广泛应用于时尚、家居、建材、装饰品、医疗、军工和各种专业领域,为纤维传感器、纳米传感器、柔性智能电子产品的生产提供了新选择。

纳米生色技术首创性地实现真空沉积技术在非致密性、非光滑表面、成分多变及组合多变的柔性基材上连续式工业化生产,利用纳米膜层结构对光的吸收干涉作用实现结构生色,完全区别于传统染料纯色素色生色的着色机理,应用对人体无毒无害的稳定态金属和陶瓷作为生色膜层材料,取代毒副性大的传统化工料染色。

纳米生色将传统染整的传动装置与真空沉积所应用的真空腔室进行巧妙结合,自主研发专门用于织物着色的纳米生色先进设备及生产线,实现了两者的跨领域创新。其设备占地面积仅为传统染整设备的十分之一,可实现智能化、自动化和大数据化生产。纳米生色生产线为拥有监控系统的全封闭式生产线,在生产过程中,操作人员仅需在控制室中对生产进行监控,其生产环境远远优于传统染整行业中充满化工料味道及高温蒸汽的生产环境,有效保护劳动者的健康。

说得更直观一些,通过纳米生色技术的“开挂”,普通面料可以被赋予更多、更强大的性能,很多使用传统方法无法印染的布料也可以实现华丽的“变身”。

在高性能纤维领域,芳纶、聚酰亚胺、玻璃纤维和碳纤维等传统染色技术无法上色的高性能纤维,使用纳米生色技术均可以在不破坏基材本身性能的同时实现着色,拓宽了这些优良材料的应用范围。

芳纶是一种新型高科技合成纤维,具有超高强度、高模量和耐高温、耐酸耐碱、重量轻、绝缘、抗老化、生命周期长等优良性能,广泛应用于复合材料、防弹制品、建材、特种防护服装、电子设备等领域。芳纶中最具实用价值的两个品种芳纶1313和芳纶1414,二者均无法应用传统染整技术上色。纳米生色技术在赋予其丰富色彩和图案的同时,使其具有或兼具导电性能、抗静电性能、抗紫外性能、抗红外性能,大大拓宽了芳纶的应用领域。

聚酰亚胺具备耐低温、高强度、高模量、绝缘、阻燃、耐化学腐蚀、耐辐射等优良性能,具有无毒性及环境友好的特点。不论是作为结构材料或是作为功能性材料,其巨大的应用前景已经得到充分认识。采用传统染整方式无法为聚酰亚胺上色,其颜色是原液色,不能满足市场需求。此外,聚酰亚胺本身绝缘,无法满足导电需求。纳米生色技术不仅能够赋予其丰富的色彩、图案、导电性能及抗静电性能,还可提升其抗紫外、红外性能,拓宽聚酰亚胺的应用领域。

玻璃纤维具有拉伸强度高、形变量低、高硬度、耐热、阻燃、耐化学腐蚀性、绝缘性好、抗紫外辐射等优点,但其无法阻隔红外辐射,采用传统染整方式无法为玻璃纤维基材上色。纳米生色技术能够在赋予其丰富色彩和图案的同时,赋予玻璃纤维抗红外性能,增加保温隔热效果,提升原基材导电率和抗静电性能。

碳纤维在国防军工和民用方面都是重要材料,具有高强度、高模量、低热膨胀系数、有润滑性、耐高温低温、耐化学腐蚀、耐油、耐辐射、优异的导电性能等特点,传统染整技术无法为其上色,限制了碳纤维的应用范围。纳米生色技术在赋予其丰富的色彩和图案的同时,还能够进一步提升碳纤维的导电性能。

在功能性纤维领域,纳米生色技术以简单、方便、低成本的手段成功对织物进行表面改性,赋予织物防水、防静电、抗紫外线、抗红外线、阻燃、抑菌等功能,为现有功能性织物的工业开发提供了一种新思路。

纳米生色产品能够达到传统染整防水治理的防水效果,同时避免了传统剂对环境的污染和防水处理造成的不透气问题,穿戴舒适。

与矿物质表面涂层导电相比,纳米生色金属膜层致密而牢固,不易脱落;与金属丝导电织物相比,纳米金属膜层轻薄,不会造成织物硬挺及不舒适感。纳米生色为智能纺织品、柔性电子产品等高新材料提供新的制备方法。

纳米生色技术赋予织物导电性能,同时提升织物的静电防护性能,产品可以广泛应用于消防、军事、室外安全岗位等具有特殊需求的领域。

纳米生色金属及其氧化物膜层中的电解质,可以吸收或反射紫外光和红外光,提升服装的抗紫外线和保温性能,在军事领域能够增强红外隐身和屏蔽性能。

纳米生色技术应用于芳纶1313,不会改变纤维材料原本性能,保持芳纶1313的阻燃性能,赋予材料更丰富的色彩,拓宽了应用范围。

纳米银不仅可以生色,而且产品具有良好的杀菌和抑菌性能,在医学、生物学领域有广泛的应用前景。

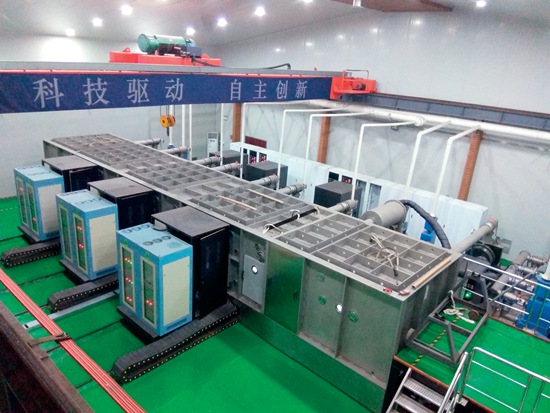

生产车间

不仅如此,纳米生色技术还为“美”的呈现提供了更多选择。

纳米生色技术成功开发出丰富的色彩体系,颜色多达百余种。除与传统染色效果较为相近的单色系列外,利用纳米生色技术独特的工艺特点,成功开发出渐变色、金属色、角度色、双面色等传统料染色无法实现的颜色,开启了色彩的新领域,让时装更加亮丽多姿。

现有带金属色光泽的织物主要利用金属粉表面涂覆或金属丝混合在纱线两种方法形成自带的光泽。这种光泽呈现并不均匀,色彩呈现颗粒感,金属粉涂覆不仅污染严重,而且不牢靠,易脱落,金属丝织物则粗糙感重且硬挺。纳米生色制备的金属色光点小而密集,光彩度十分细腻,极具高级感。

传统染色工艺无法做到让同一块布料呈现多种色彩且过渡柔和,而数码印花做不到多色彩过渡边缘整齐。纳米生色技术可通过工艺控制,轻松地使织物呈现出彩虹般多样的色彩,整体色彩过渡十分柔和,极具美感。该工艺可实现个性化定制,做到整体风格相同,匹匹色彩有别。

角度色系列是纳米生色工艺中对结构色技术应用最为充分的产品系列。该系列织物颜色随着光源变化、观察者角度变化以及布匹自身的动态变化,均可呈现出不同色彩。就好像变色龙的身体和蝴蝶的翅膀一样,动一下变一个颜色。这种梦幻的色彩效果在时尚领域有着极其广阔的应用前景。

双面色系列可使织物正反两面呈现完全不同的色彩和图案,与传统涂层工艺相比,不受织物的纤维、厚度和疏密影响,不改变织物的手感。而双面幻彩色、双面图案等,目前世界上仅有纳米生色技术可以实现。

展望未来,余荣沾依旧坚定科技赋能传统产业的前行方向。

他说:“纳米生色技术将印染‘变成’智能制造,将普通的印染面料‘变成’高新科技材料,织物着色赋能全过程实现模块化、信息化、智能化。与传统生产方式相比,占用厂房面积大大减少,工作环境优良,能够吸引更多高素质人才来到我们的行业。总而言之,创新驱动必将引领行业变革,推动产业发展,为市场提供强大的新动力。”