近年来,3D打印已经逐渐为人们所熟知。现在多数的3D打印设备多采用树脂、塑料等作为原材料,这类材料熔点较低,容易控制成型。而在一些对设备要求严苛的例如航空航天、医疗器械等关键领域中,必须采用金属材质以满足强度和熔点的需要。对于金属的增材制造来说,粉末的球形度和大小就对最终产品的性能质量有着极大的影响。

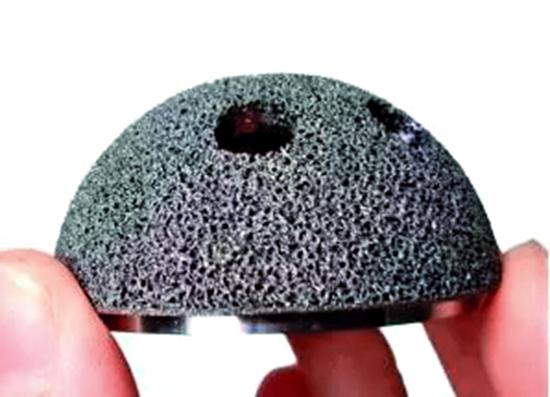

电子束粉末增材制造的骶骨

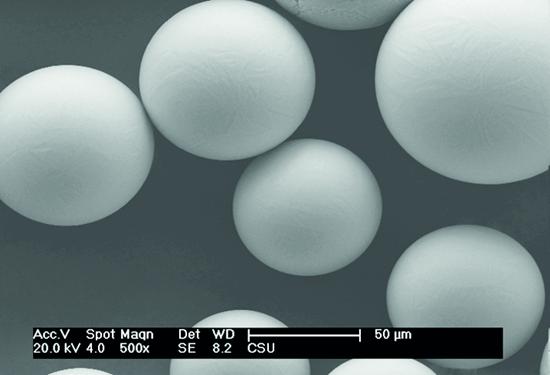

球型金属粉末

球型金属粉末

电子束粉末增材制造的髋臼杯

卧式制粉设备

西安赛隆金属材料有限责任公司是西北有色金属研究院控股的国家级高新技术企业,专业从事商业化等离子旋转电极雾化制粉(PREP)装备、电子束粉末床增材制造(SEBM)装备、高品质球形金属粉末的生产销售以及复杂金属构件的3D打印相关的设计、加工及后处理工作。目前已经为科研院所、产业公司提供了10余台等离子旋转电极雾化制粉装备和电子束粉末床3D打印设备,同时也为航空、航天、舰船、兵器、汽车、生物医用等领域提供配套产品和技术服务。同时作为中国增材制造产业联盟理事单位、全国增材制造标准化技术委员会委员单位和中国机械工程学会增材制造分会委员单位,拥有增材制造及粉末冶金相关授权专利近20项,旨在为各领域提供定制化的金属3D打印技术全套解决方案。

塞隆金属拥有一批金属增材制造材料与工艺技术研发和产业化的专业团队。研发团队自2001年起深耕增材制造领域,通过近20年的技术积淀在电子束粉末床增材制造技术和等离子旋转电极雾化制粉技术方面已独具特色,实现了电子束粉末床增材制造装备的商业化。

所谓等离子旋转电极制粉设备,原理是以金属或合金制成自耗电极,其端面受电弧加热而熔融为液体,通过电极高速旋转的离心力将液体抛出并粉碎为细小液滴,冷凝过程中在表面张力的作用下最终得到球形粉末。该制粉设备具有结构紧凑、工艺参数控制简单和生产效率高等优点,生产的粉末粒度范围窄、粉末颗粒表面光滑洁净、少无空心粉和卫星粉、气体夹杂少,粉末品质高,适合喷涂、热等静压和3D 打印等工艺使用。可用于生产镍基高温合金粉末、钛合金粉末、不锈钢粉末及熔点2600℃以下的难熔金属粉末等。

如此采用高纯氩气雾化及等离子旋转电极雾化工艺制备高品质球形稀有金属粉末,可生产的产品包括钛合金、Ti-Al合金、Ti2AlNb、Ti-Ta合金、Ti-Nb(-Zr)合金、铌合金、钽合金等。粒度范围为15~45μm、45~106μm、75~150μm,并可根据不同工艺需求进行定制化生产。且粉末氧含量低、球形率高、流动性好、性能稳定,可很好地满足电子束铺粉3D打印、激光铺粉3D打印、激光同轴送粉3D打印等工艺的不同需求。

高规格的制粉设备给3D金属打印的高标准制作创造了条件。电子束粉末床增材制造装备——Sailong S2型粉床电子束3D打印设备是赛隆公司为满足科学研究和批量生产的不同需求而推出的第二代EBM设备。该设备采用半公开的底层工艺设计,用户可以自主开发新材料体系的成形工艺。且打印成形仓可更换,最大成形零件尺寸为200×200×240mm,最小成形仓的最大成形零件尺寸为100×100×150mm,满足科研与生产在不同规格上的需求。同时,用户可实时监控并在线更改成形工艺参数,这为产品质量监控、调校提供了便利。为了提高送粉精度、减少单次投粉量,使用机械定量送粉,一改以往常规的粉堆挤粉方式。在质量控制上,合理规划了扫描路径,可有效控制零件成形质量。

电子束粉床3D打印技术具有能量利用率高、加工速度快、运行成本低、成形件精度高、性能好等优点,是航空航天领域高性能复杂结构零部件的理想快速制造技术。特别适合于轻量化减重结构、复杂内腔(内流道)结构、结构功能一体化集成等方面的设计及快速制造。

电子束粉床3D打印技术可实现在真空下成形以减少杂质含量,电子束可随形退火,消除零件内部残余应力,因此成形的钛合金植入物具有纯净度高、综合力学性能优异及骨小梁结构易于设计成形等优点,是医疗器械行业的理想选择,在颌面修复、人工关节及脊柱修复等领域有望实现批量应用。目前在欧美地区已有等多家公司相继取得CE和FDA认证,批量生产髋臼杯、融合器等医用植入物产品,国内也有多家知名医疗器械生产企业开展了准入取证的工作。

目前,塞隆金属已经形成了原材料生产、产品制作、设备供给等一系列的产业链布局。等离子旋转雾化制粉、电子束粉床3D打印等技术为科研工作和工业生产提供极大的便利,尤其在骨科植入物结构设计、成形以及临床应用等医疗领域创造了更多的可能性。塞隆金属将继续立足于科研,提高设备性能,在工业级设备中深耕的同时向桌面级设备发展,为“中国制造2025”添砖加瓦。