众所周知,稀土是不可再生的战略资源,应用广泛,在经济社会发展中的许多重要领域发挥着关键核心作用。在保护资源与生态环境的前提下,如何实现稀土资源的高效综合利用,关系到人类社会的可持续发展。

随着稀土科学基础研究更加深入,有更多能够发挥稀土元素本征特性的新材料、新应用技术不断涌现,不断开发出更多能够体现稀土价值的功能材料和应用器件。同时,新材料、新应用对稀土原材料提出了更高的需求。黄小卫,就是深耕稀土元素的提取分离研究,以创新技术和工艺助力稀土资源高效、清洁开发利用的佼佼者。

黄小卫,教授级高级工程师,博士生导师,北京有色金属研究总院首席专家、稀土材料国家工程研究中心主任,已经从事稀土冶炼、分离提纯基础研究、工程化及产业化开发30多年,业绩突出,成果卓著。

勇于创新 屡破难题

黄小卫,1962年生于湖南临澧,1983年毕业于中南矿冶学院(现中南大学)冶金专业。当年,黄小卫被分配到北京有色金属研究总院(简称“有研总院”)稀土所,师从中国工程院院士张国成教授开展稀土金属冶炼分离研究,从此与稀土形影不离,直到今天。

30多年来,黄小卫一步步成长,从工程师到高级工程师、教授级高级工程师,再到如今有研总院的首席专家。

同样在这30年,我国的稀土工业也实现迅速发展。稀土开采、提取分离和应用技术研发取得较大进步,产业规模不断扩大,基本满足了国民经济和社会发展的需要。

作为“圈内人”,黄小卫见证了中国稀土工业的发展历程,也清楚的了解与行业发展相伴的种种问题——资源利用率低、生态环境破坏严重、产业结构不合理等等。实现稀土行业绿色发展,是黄小卫和无数稀土研究者的梦想。

为了解决稀土提取分离过程稀土资源利用率低、氨氮和高盐废水、含放射性废渣等三废污染难题,黄小卫教授带领团队持之以恒,潜心研究,不断创新,开发出多项低碳、低盐、无氨氮高效提取分离稀土新工艺,提升了我国稀土资源开发利用和清洁生产水平,为我国稀土行业的健康可持续发展作出了突出贡献。

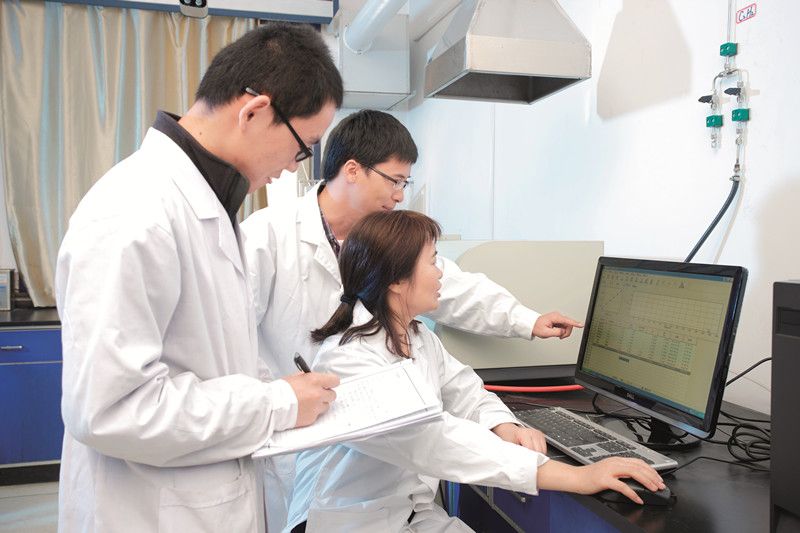

黄小卫与助手在有研总院湿法冶金实验室

革新包头矿冶炼传统工艺,提升稀土资源回收利用率

包头稀土矿是氟碳铈矿和独居石共生的混合矿,结构复杂,是世界公认的难冶炼矿种。

上世纪70年代,黄小卫的老师张国成教授等开创了包头矿冶炼第一代硫酸法(硫酸焙烧—复盐沉淀—碱转—盐酸优溶)、第二代硫酸法(硫酸焙烧—脂肪酸萃取),开启了包头稀土资源的工业规模开发利用。

甘肃稀土公司硫酸焙烧回转窑

但不能否认,前两代工艺都存在工艺流程复杂、中和除杂渣量大、稀土回收率较低等问题。为了解决这些问题,黄小卫在张国成教授的带领下,于80年代成功研发出“硫酸焙烧—P204萃取分离稀土新工艺”即第三代硫酸法工艺,攻克了包头稀土矿低成本、大规模连续生产的难题。

到90年代,针对包头矿中磷含量升高,稀土回收率大幅下降的问题,研发成功包头稀土矿固磷—硫酸强化焙烧新工艺,使稀土回收率提高了10多个百分点,并主持建成当期世界最大的年产1.5万吨氯化稀土冶炼分离工程。

如今,相关技术和工艺已在几十家包头矿冶炼企业应用,年冶炼包头稀土精矿超过15万吨,占包头矿总量的90%以上,并被Lynas公司应用于冶炼澳大利亚Mt.Weld 稀土矿,成为世界冶炼复杂轻稀土矿的经典工艺。

上述成果获授权发明专利5项(国外2项),分别获得1990年国家科技进步三等奖、1999年国家科技进步二等奖。

广西国盛萃取分离技术控制系统

自主创新非皂化萃取分离新技术,消除氨氮废水污染

稀土矿物复杂、稀土元素性质非常相近,冶炼分离难度大,化工材料消耗高且未循环利用,导致三废污染严重。另外,一些企业把经济效益放在第一位,环保意识薄弱,随着稀土工业规模的快速增长,三废污染问题也日益严重,各地污染事件频发,严重影响了整个行业的健康发展。

针对传统的氨皂化萃取分离稀土工艺氨氮排放超标、污染环境等问题,黄小卫带领团队开发了萃取过程酸平衡技术、稀土浓度梯度及平衡酸度调控技术等适用于不同萃取体系的无氨氮非皂化萃取分离稀土新技术。

这一系列技术的创新点在于,省去了氨皂化有机相、碳酸氢铵沉淀转型等工序,解决了非皂化萃取过程有机相中稀土负载量小、分离能力低等关键技术难题,从源头上消除氨氮废水污染。相关技术已在甘肃稀土、中国稀有稀土、广东珠江稀土等大型稀土企业成功应用,每年减排氨氮或钠盐废水上百万吨,材料成本下降40%,并大幅降低了环保和生产成本,创造了显著的经济、社会和环境效益。

广西国盛碳化塔

该项技术的成功开发与应用,为《稀土工业污染物排放标准》的实施提供了强有力的技术支撑。

2011年,该成果获得中国有色金属工业协会科技进步一等奖;2012年,荣获国家技术发明二等奖;2013年,又获得中国专利奖优秀奖。此外,在甘肃稀土实施的4000吨年硫酸体系非皂化联动萃取分离稀土产业化项目,获得了2013年中国有色金属工业协会科技进步一等奖。

首创低碳低盐无氨氮分离提纯稀土新技术,解决高盐废水污染问题

为解决高盐废水排放问题,黄小卫带领团队自主研发成功具有原始知识产权的碳酸氢镁皂化萃取分离及沉淀稀土新工艺。

据了解,该工艺以廉价白云石和石灰,以及回收稀土生产过程产生的镁盐废水和CO2废气为原料,连续碳化制备纯净的碳酸氢镁溶液,替代氨水或液碱皂化萃取分离稀土、替代碳铵沉淀制备碳酸稀土,从源头上消除氨氮废水;同时,实现镁盐废水和CO2封闭循环利用。

与传统工艺相比,该技术可解决稀土提取过程中的盐和温室气体大量排放的问题,消除氨氮废水污染,减轻末端治理压力,在保证产品质量的同时,显著降低生产成本,提高稀土行业清洁生产水平。有专家评价:该技术为我国金属冶炼分离过程中的废水污染问题提供了一种全新的思路和原创性工艺。

到目前为止,相关技术先后申请发明专利22项(国外专利8项),已授权12项(国外5项),研究团队对全套技术进行了专利布局,提高对该项技术的掌控力。

目前该技术已在中铝广西国盛稀土开发有限公司、江苏省国盛稀土有限公司、甘肃稀土新材料股份有限公司3家大型稀土国企实施。

从实施情况来看,与传统液氨和液碱皂化萃取分离工艺相比,材料成本分别降低35%和55%以上,萃取分离过程镁盐废水、二氧化碳回收利用率大于90%,三废排放达到国家环保部颁布的《稀土工业污染物排放标准》。

同时,这一技术也得到了国家层面的认可。

2011年、2015年,两次入选国家工信部《产业关键共性技术发展指南》;2014年入选国家工信部《稀土行业清洁生产技术推行方案》加快推广技术;2015年入选国家发展改革委《国家重点推广的低碳技术目录(第二批)》;2016年入选国家工信部和环保部印发的《水污染防治重点行业清洁生产技术推行方案》,2016年入选工信部稀土行业“十二五”十大突破技术之一。

该技术的成功实施,提升了我国金属冶炼分离工业化生产技术水平,资源节约和环境保护效果显著。其在稀土冶炼行业的广泛应用,将有力推动我国乃至世界稀土行业的健康可持续发展,进一步巩固我国在世界稀土分离提纯领域的领先地位。同时,该技术的成功应用,将对我国“十三五”节能减排任务的完成发挥重要作用。

自主研发成功“离子型稀土原矿绿色高效浸萃一体化新技术”,并实现工业应用

自2010年以来,针对低品位离子型稀土矿硫酸铵浸取、碳酸氢铵(或草酸)沉淀回收稀土过程存在大量氨氮污染地下水,工艺流程复杂、稀土回收率低、材料消耗高等问题。黄小卫带来团队自主研发生态环境友好型镁盐及其复合体系浸取离子型稀土矿新技术,避免了离子态钙/镁营养元素流失和氨氮污染。提出并研发成功低浓度稀土浸出液非皂化与非平衡耦合离心萃取富集新工艺,首次实现低浓度离子矿稀土浸出液直接萃取富集获得高浓度氯化稀土溶液的工业应用。

与传统工艺相比,流程缩减了5步工序,硫酸稀土浸出液(REO 0.2-2 g/L)直接萃取富集生产高浓度氯化稀土(REO 230g/L左右),总稀土回收率提高8%以上;萃余液磷含量可降至1mg/L以下,循环用于浸矿,生产过程不产生氨氮废水和含放射性废渣,成本大幅度降低。新工艺已在广西崇左六汤稀土矿山建立了日处理1200 m3、40万立方/年低浓度稀土浸出液浸萃一体化示范线,并实现连续稳定运行。近期,又与赣州稀土矿业、中铝广西梧州及贺州稀土公司签订了专利技术转让意向书。

2016年9月27日-28日,中国有色金属工业协会组织专家在广西崇左市召开科技成果评价会,与会专家一致认为,该技术形成了离子型稀土矿镁盐体系绿色浸取-离心萃取高效富集回收的全新工艺,流程较传统工艺大为简化,成本大幅降低,生产过程不产生氨氮废水和放射性废渣污染,是离子型稀土矿生产工艺的一次重大变革。该成果整体领先于世界稀土金属选冶技术水平。

该成果2016年入选工信部稀土行业“十二五”十大突破技术之一,将有力推动稀土行业的科技进步和转型升级。

破浪万里 同舟共济

2014年10月26日,我国首届“杰出工程师奖”颁奖典礼在央视播出。黄小卫作为30位获奖者中两位女性之一,参加颁奖典礼。

同年12月,黄小卫荣膺“全国优秀科技工作者”称号。

2015年4月28日,黄小卫又从人民大会堂捧回“全国劳动模范”荣誉证书。

…………

30年来,黄小卫获得过不少荣誉和奖励,她把这些当作对自己的鞭策,对团队的肯定。“作为一个科研工作者,能够获得这些殊荣非常荣幸,应该感谢有研总院给我提供良好的研发平台,感谢前辈们的精心培养,感谢研发团队所有成员辛勤付出。这些奖项更多的是对我们的鞭策,激励我们继续探索,勇攀高峰。”

有研总院从1958年就开始从事稀土研究工作,是我国最早的稀土研究单位之一,在半个多世纪的研究中不断输出先进技术与人才,为我国稀土工业体系的建立与发展作出了重要贡献。

黄小卫所领导的稀土材料国家工程研究中心,正是在原有研总院稀土冶金及材料研究所的基础上组建的。2001年,工程中心整体转制成立了有研稀土新材料股份有限公司。

有研稀土成立15年来,始终坚持以国家战略需求和市场发展为导向,依靠自主创新、自主研发的稀土新材料、新技术、新工艺及装备进行产业化开发应用,已经逐步建立起了从稀土矿山到稀土功能材料的完整产业链。

目前,有研稀土各类稀土产品总生产能力已超过10000吨/年,产品60%以上出口日本、欧美、韩国等。

有研稀土能够取得如此成绩,制胜法宝正是依赖工程中心研究团队的持续创新,逐步打造了一支具有较强创新能力、开拓能力和战斗能力的团队,形成了团结合作、勇于创新、勤奋向上、乐于奉献的氛围。

黄小卫介绍,工程中心一直非常重视人才的选拔、培养与激励。注重传承优良的企业文化,各团队间有竞争,有合作,在团结协作的过程中共同进步;团队内部也形成了“传帮带”的良好风气,无保留的将知识、成果、经验和教训传给年轻人;建立了良好的学术交流气氛,各学科领域、事业部以及部门间也形成了良好的研讨、合作共享机制,不定期进行学术交流,共同进步。“另外,有研稀土还建立了较好的激励机制,鼓励研发人员合作创新、勇挑重担,为年轻人的发展提供了良好的开放发展平台。”

正是这样一支不断成长壮大的创新团队,研发出了一项又一项稀土分离提纯和新材料创新技术,并推动其实现产业化应用,引领了稀土行业的绿色革命,帮助我国稀土产业逐步走上了健康持续发展之路。

此外,稀土工程中心还在多年的研究过程中,积极承担或为主参与了《稀土工业污染物排放标准》、《稀土金属冶炼行业产排污系数核算》、《稀土冶炼行业污染防治可行技术指南》、《稀土行业清洁生产技术推行方案》、《稀土冶炼行业清洁生产评价指标体系》等的编制,从国家政策层面为推动中国稀土行业的健康可持续发展作出了贡献。

越来越多的事实表明,稀土的“稀”并不在量,而在稀土的应用价值和不可替代性。如何更高效、清洁地开发稀土的独特功能和应用价值,让整个稀土行业实现绿色发展,为建设“美丽中国”增光添彩,是黄小卫及其团队继续攻关努力的方向。