纳米材料从20世纪80年代开始受到了人们的广泛关注,现已发展了纳米金属材料、纳米半导体薄膜、纳米陶瓷、纳米磁性材料和纳米生物医学材料等。其中纳米半导体薄膜材料的研究对半导体电子学、光子学有着非常重要的意义。图形衬底作为薄膜材料的一个重要分支,在制造半导体和磁性材料中有多方面的潜在的应用价值,在开发新型器件中有着重要作用。图形衬底中最基本的就是光栅结构,由于传统半导体紫外曝光技术受到光的衍射作用限制,不适用于制作亚微米光栅结构图形衬底,所以本人发明了利用激光干涉的方法制备亚微米光栅结构图形衬底。

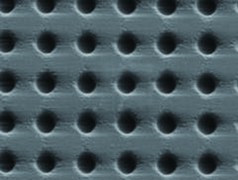

到底什么是亚微米光栅结构图形衬底呢?它是指在光滑平整的抛光衬底面上刻蚀出具有几百纳米尺寸的周期性结构的衬底(如下图所示,条纹图形衬底和孔洞图形衬底)。亚微米光栅结构图形具有广阔的应用价值,科研上可用于规则生长纳米尺寸的点、线、柱等,研究半导体材料的量子限制效应,光子晶体的制作等;工业上可作为生长模板,生产高密度磁记录材料、光电子材料、电池电极材料、太阳能电池材料等。

亚微米光栅结构图形衬底的制作一般需要使用光刻技术。作为主要的光刻技术之一,传统投影学光刻一直以来都是半导体工业发展的主流技术,但是诸多因素,如有限的数值孔径、掩膜结构日渐复杂和透镜光学材料等,都制约了传统投影光学光刻的进一步发展,只能生产周期为微米尺度的图形。如想进一步制备亚微米级别的材料,需要克服光的衍射问题。所以制作亚微米图形衬底对微细加工技术提出了更高的要求,需要能以高分辨率(百纳米级别)对周期图形成像。以离轴照明技术(OAI),相移掩膜技术(PSM),光学临近效应校正技术(OPC)为代表的分辨力增强技术(RET)在一定程度上提高了分辨力,推进了光刻极限,但仍然无法满足制作亚微米光栅结构图形衬底的要求。目前,制作亚微米光栅结构图形衬底的常用制备方法是电子束曝光和聚焦离子束曝光的方法,但因其直写时间长,设备昂贵等原因,仅能满足科研的需要,无法应用在大规模的生产过程中。

无掩模激光干涉光刻 (Laser Interference Lithography, LIL)的方法采用相干光束干涉,利用容易得到的光源和抗蚀剂,无需掩模和昂贵的光刻透镜就可得到亚微米及纳米级的图形,虽然很难用于任意图形,但特别适合产生微器件的周期结构,正好符合制作亚微米光栅结构图形衬底的基本要求。而且这种方法效率高,成本低,适宜大规模生产制作。因此利用激光干涉的方法制备亚微米光栅结构图形衬底就成为了最佳选择。

激光干涉原理为两束相干激光光束在衬底上相遇形成干涉条纹,要形成稳定的干涉图样,两光束需要满足以下三个条件:1)相同的频率;2)固定的光程差;3)相同的偏振方向。本人发明的利用激光干涉的方法制备亚微米光栅结构图形衬底是将325nm紫外激光从激光器中射出后经光束分束器一分为二,分别经过空间滤波器,最终共同照射在旋涂过光刻胶的基底上,使基底曝光,得到干涉图样。为获得不同周期的光栅,需要对光的入射角度进行调整(如下图所示),这样的结构更为简单,光栅周期可在不改变光路的情况下方便调节,只需调节反光镜即可。

衬底的制作共分九个步骤:首先,进行硅片清洗。采用丙酮、酒精、去离子水各5分钟的超声波清洗,去除有机及颗粒杂质,并将衬底片置于热板上,在150℃的温度条件下脱水烘焙5分钟。其次,进行涂胶。使用国产正性光刻胶与正胶稀释剂按1:4稀释,使得胶厚在第一步达到1500rpm,第二步达到7000rpm,30秒的条件下处于70~100nm的范围(经实验验证此范围胶厚实验效果最优)。第三,前烘。将涂胶后的片子置于热板上,90℃温度条件下烘烤2分钟。第四,曝光。将前烘的片子置于角状反射器的衬底台上曝光,曝光功率0.8mw,时间60秒,得到光栅图形。通过连续曝光两次,两次衬底片的角度互相垂直,可得到孔洞或点状阵列。第五,后烘。将曝光后的片子置于热板上110℃烘烤2分钟。第六,显影。将经过后烘过的片子置于稀释后的显影液(显影液:去离子水=2:3)中显影30秒。第七,坚膜。将烘后的片子置于热板上,130℃烘烤2分钟。第八,刻蚀。利用硝酸和氢氟酸的混合液刻蚀硅片,深度十几纳米,将光刻胶图形转移到衬底上。第九,去胶。利用丙酮去除有机的光刻胶,得到图形衬底。

经过多次的实验、制作与观察,初步掌握了亚微米光栅结构图形衬底的制作方法以及制作过程中的一些变量的控制以及技巧,如光路的控制、入射角度的控制、甩胶转速以及显影时间的控制等。在入射角为30.5°时制备出直径为210nm的点阵,并在入射角度为 15°、24°、33°、40.5°时成功制成了符合要求的几百纳米的光栅结构衬底。

利用激光干涉的方法制作亚微米光栅结构图形衬底这一创新方法获得“明天小小科学家”一等奖。

责编/毕海蛟