随着传统能源的日益枯竭与人类生存环境的不断恶化,寻找替代能源已迫在眉睫。生物柴油作为一种环境友好的可再生能源,由于具有优良的环保特性,较好的低温发动机启动性能、润滑性能、安全性能以及良好的燃烧性能等,有望取代石化柴油成为新的替代燃料。然而在生物柴油迅猛发展的同时,副产物甘油也随之大量产生(每生产1 Kg生物柴油会产生0.1 Kg甘油),从而使得全球粗甘油市场价格急剧下降,因此,如何把副产物甘油转化为高附加值产品已成为新的关注点。

从左至右依次为郭峰、方真、龙运多

在甘油的各种生物和化学转化当中,热化学转化是一种日益受到关注的方法之一,其中在水热条件下甘油合成乳酸的研究方兴未艾。乳酸(Lactic acid)是21世纪最具有发展前景的有机酸之一,广泛地应用于制药、食品、皮革和纺织等工业当中。由乳酸聚合而成的聚乳酸(PLA), 作为无毒、可降解、具有生物相容性的高分子材料, 已广泛应用于制造生物可降解塑料、绿色包装材料和医用修复材料等。

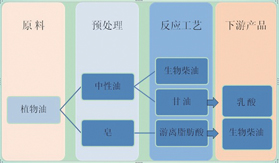

本课题组在此背景下,提出以固体硅酸钠为催化剂,联合催化油脂酯交换反应和副产物甘油水热反应,同时获得高产率生物柴油和乳酸的新工艺(见图1)

图1 生物柴油与乳酸的联产工艺示意图

联产工艺第一步:以植物油为原料,用硅酸钠(煅烧后)催化油脂与甲醇的酯交换反应制备生物柴油。催化剂用量3.0wt%,醇油比9/1,搅拌速率250r/min, 在低温60℃下反应60min,生物柴油得率可高达99.6%。催化剂重复使用6次,活性未有很明显下降。

联产工艺第二步:待催化剂活性下降后(使用6次),通过离心分离回收直接用于副产物甘油的水热合成反应,在300℃下反应90min,乳酸产率可达80.5%。若以纯甘油为原料,底物甘油基本转化完全,乳酸产率可达90.7%。工艺还考察了以粗甘油为原料时,乳酸产率达89.0%,其他组分(包括甲醇、少量皂和酯类等)对乳酸合成反应的影响并不明显。

与制备生物柴油常规催化剂(液体酸、碱)相比,煅烧硅酸钠(Na2SiO3)作为一种新型固体催化剂具备以下优点:价格低廉、制备简单、反应条件温和、催化活性高。与用液体碱(如氢氧化钾)水热条件下合成乳酸相比,Na2SiO3更利于从反应体系中分离,且水热反应时的初始浓度也小一半。

综上所述,即通过一种催化剂同时催化油脂酯交换反应和副产物甘油水热反应,从而实现生物柴油和乳酸的联产。本工艺在得到高产率生物柴油的同时,还充分、合理地利用了副产物甘油,不仅带来更大的经济效益,降低了生物柴油的生产成本,而且使整个生物柴油生产链变得更加完整,对生物柴油的可持续发展具有重大意义。

作者简介:

龙运多,中国科学院西双版纳热带植物园生物能源组、中国科学技术大学生命科学学院博士研究生;郭峰,中国科学院西双版纳热带植物园生物能源组助理研究员;方真,中国科学院西双版纳热带植物园生物能源组组长、研究员。

责编/高妍