生物质的综合开发利用尤其是直接利用生物质合成内燃机燃油是中科院理化所生物质能与油田化学课题组重点研究的领域之一。

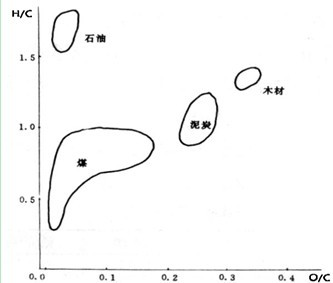

从理论上讲,生物质是唯一可以替代一次能源—石油的可再生能源,主要组成成份为碳水化合物(纤维素、半纤维素)和以苯丙烷为单体的木质素,组成元素为碳、氢和氧元素。然而,与化石石油相比,生物质具有含碳量低,含氧量高,热值低的特点。从图一可以看出,石油的H/C在1.6-2.0之间,O/C比低于0.06;而生物质中的O/C比高于0.3。因此,为了实现生物质到石油的转化,就必须降低O/C,提高H/C;尽可能的降低生物质或产物中的氧含量。

图一 石油、木材(生物质)、煤炭和泥浆的元素组成图

图一 石油、木材(生物质)、煤炭和泥浆的元素组成图

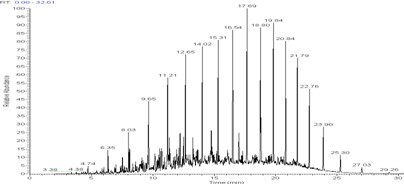

该成果的创新性体现在充分利用生物质内天然高分子结构及烷基、苯基、羟基、酚基、甲氧基、醚基、等化学基团的特点,在转化过程中既不外加氢气,也不外加空气、氮气、氧气等物质,通过先进的脱氧液化技术,实现生物质内部碳、氢、氧的重组。氧主要是以CO2的形式释放(气体中的CO2的含量>88%),从表一中可以看出,若生物质中的氧全部以CO2的形式与碳结合,消耗的碳的摩尔数约为0.46,余下的碳与氢的摩尔比才有形成烷烃,环烷烃等的可能。而石油,煤和天然气是不能采用脱氧液化的技术得到高品质的油品。也就是说,只有生物质才能走脱氧液化合成燃油的技术路线。利用生物质直接脱氧液化技术合成的高品质的内燃机燃油,其组成和性质与成品汽、柴油组分极其类似(图二)。其密度为816 kg/m3 (15°C), 黏度为50cSt (50°C),闪点为68°C。其主要组成成分是烷烃、环烷烃和芳香烃等,具体为癸烷、十一烷、十二烷、十三烷、十四烷、十五烷、十六烷、十七烷、十八烷、十九烷、二十烷、二十一烷、二十二烷、甲基环己烷、丙基环戊烷、环戊烷、1,2,3-三甲基-环戊烯、2-乙基-3-甲基环戊烯、甲苯、乙基苯、1,3-二甲基苯、二甲苯、1-乙基-4-甲基苯、1,2,4-三甲基苯、2-乙基苯、1-乙基-2、3-二甲基苯、2-丁烯基苯、3甲基-2丁基苯、1,4,6-三甲基苯等,这类碳氢化合物占总油产量的50%-60%,而含氧酚类化合物主要是2-甲基苯酚、4-甲基苯酚、2,5-二甲基苯酚、2,4-二甲基苯酚、3-乙基苯酚、4-乙基苯酚等,占总油产量的20%-30%。酚类可以进行分离得到化工产品。产物中不含有醛酮酸类物质,为进一步分离,提纯,制备高附加值的产品创造了条件。最值得关注的是,油产品的H/C >1.6,含氧量低于6%(含氧物质是酚类化合物,是极好的化学品),燃烧动力高,热值高于40MJ/kg。分离酚类后,氧含量<0.5%,热值>45 MJ/kg.为生物质直接制备车用内燃机燃油提供了强有力的技术支撑。

C | H | O | |

生物质 | 1 | 1.8 | 0.92 |

石 油 | 1 | 1.6 | 0.05 |

煤 | 1 | 0.8 | 0.08 |

天然气 | 1 | 4 |

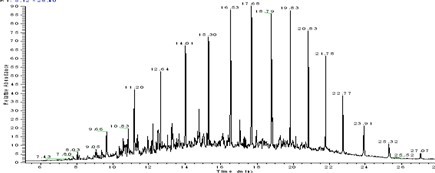

该技术工艺流程简单,易于操作且适应性强,现已对15种生物质(如稻草、麦秸、棉花秧、大豆秧、落叶、玉米秆、红薯秧、花生秧、油料作物秸秆、木屑、果壳等)原料进行了中试,均获得理想的试验结果。根据中试试验数据初步分析,利用生物质直接合成高品位内燃机燃油经济上是可行的。另外,气体中组份中除了含有大量的CO2,还含有少量一定量的可燃气H2,CO和CH4,可以作为反应加热的热源,因此生物质直接脱氧液化过程中几乎不需要消耗一次性能源,能耗低,从而也降低了整个工艺过程的成本。图三是直接脱氧液化装置制备的不同沸点的馏份的样品。

A

A B

B

图二 自制5号样品(A)与市售0 #柴油 (B) 的色谱图比较

图三 直接脱氧液化装置制备不同沸点的馏分的样品

图三 直接脱氧液化装置制备不同沸点的馏分的样品

总之,直接脱氧液化技术充分利用了我国目前大量的可再生的废弃资源,可以分散加工,集中处理,而不受原料供应的影响。另外,从组成上来讲,生物质直接脱氧液化产物与市场上使用的汽、柴油化学成份基本一致,是真正意义上的高热值的优质燃油。从经济上讲,这项技术的成本主要是原料成本,而原料主要是农业林业废弃物而不是粮食等作物,按照生物质的价格为200元/吨计算,整个工艺基本不需要消耗热能,催化剂用量极少,因此,生产成本很低,经济效益是极其可观的。