期刊-2025-06

创新方法在“超深钻探垂直钻进系统研发”中的应用

文 / 中国石油勘探开发研究院 柴 麟 孙 强 中国地质大学(北京) 刘宝林

2025年06月27日

摘 要:井斜作为钻井过程中不可避免的问题,始终制约着石油钻井与地质钻探行业的进步。自动垂直钻进系统的出现使井斜控制技术得到飞速发展,但现有垂直钻进系统仍然无法适用于超深钻探。针对这一关键技术问题,本文应用发明问题解决理论(TRIZ)中的功能分析与因果链分析,明晰当前自动垂直钻进系统的关键缺陷,通过技术方案对比与最优方案确定,最终形成超深钻探垂直钻进系统设计方案。

关键词:创新方法;垂直钻进;超深钻探;方案

一、引言

“深地、深海、深空”的资源开发作为国家重大战略科技攻关项目,关系到国家战略资源储备的安全。“上天不易,入地更难”,井眼只有打的越直,才能钻的越深。然而,受地层各向异性及钻头机械破岩趋易特性等客观因素的影响,井斜问题不可避免。井斜问题因此成为限制钻深极限的首要原因[1,2]。

为了解决井斜问题,科研人员将控制论的思想与方法应用到钻井工程实践中,自动垂直钻进系统应运而生。其工作原理为:当测控系统监测到井斜时,控制液压执行机构推靠井眼高边井壁,使钻头侧向切削井眼低边,从而将井眼轨迹重新纠回垂直方向[3,4]。然而,该技术目前仍然存在关键技术问题,即现有垂直钻进系统无法适用于超深钻探[5],主要表现在以下三方面:

(1)当钻深超过7000米,系统功能失效,导致井斜迅速超标,进而被迫提前终止钻进;

(2)垂直钻进系统制造、使用与维护成本高,单井作业费用数百万元;

(3)垂直钻进系统仅适用于全面钻进,无法实现钻探所需的取心作业,获取地下岩样。

为了解决上述技术问题,应用创新方法理论,形成超深钻探垂直钻进系统设计方案,指导系统研发,从而响应国家“向地球深部进军”的号召,为探索地球深部奥秘,勘探深部资源提供有力的技术装备支撑。

二、问题分析

2.1 技术系统定义

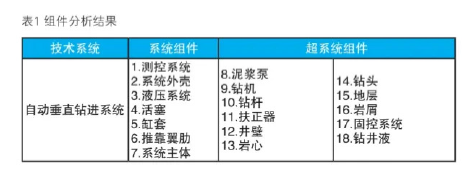

首先对现有垂直钻进系统进行技术系统定义,确定其功能为保持井眼的垂直程度。随后,对当前技术系统进行组件分析,识别系统组件与超系统组件,其中,系统组件是指构成技术系统或工程系统的各个部分。这些部分可以是物质(具有静止质量的物体),也可以是场(没有静止质量,但可以与物质产生相互作用的能量或力),还可以是物质和场的组合[6];超系统组件则是包含被分析系统在内的更大系统或环境中的组件。根据上述定义,组件分析结果如表1所示。

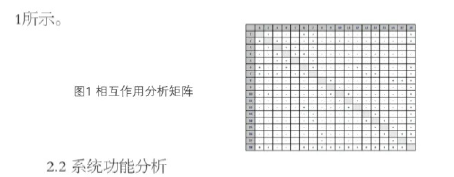

随后对系统组件与超系统组件进行相互作用分析,相互作用分析是分析系统中各个组件之间如何相互影响、相互依赖,以及它们之间的功能关系的过程。通过相互作用分析,可以揭示组件之间的相互作用机制,了解它们如何共同工作以实现系统的整体功能。自动垂直钻进系统组件相互作用分析矩阵如图1所示。

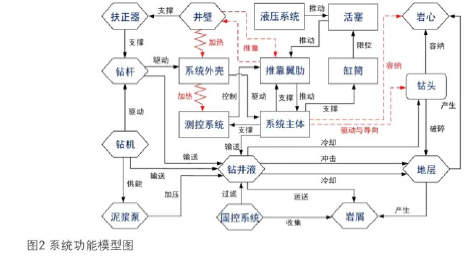

2.2 系统功能分析

利用相互作用分析结果对自动垂直钻进系统进行功能建模。功能建模是一种将技术系统功能以图形化或结构化的方式表示出来的过程。它旨在清晰地描述系统中各个组件的功能、用途、性能水平及它们之间的相互作用关系,从而帮助理解系统,并找到当前系统的功能缺陷。图2为自动垂直钻进技术系统功能模型图。

由功能分析可知,当前技术系统的功能缺陷为:

(1)垂直钻进系统主体对钻头的驱动与导向作用不足;

(2)垂直钻进系统主体对岩心的容纳作用不足;

(3)井壁对系统外壳的有害加热作用;

(4)系统外壳对测控系统的有害加热作用;

(5)推靠翼肋对井壁的推靠作用不足;

(6)井壁对推靠翼肋的推靠作用不足。

2.3 因果链分析

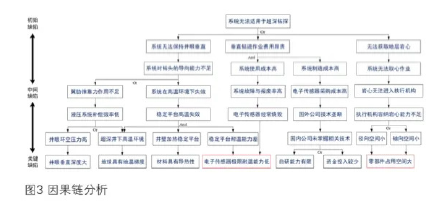

因果链分析是一种用于全面识别和解决工程系统缺点的分析方法,它通过层层追因,从初始问题或缺陷开始,逐步挖掘出中间缺陷,直至找到关键缺陷,即根本原因。对于自动垂直钻进技术系统而言,初始缺陷即为垂直钻进系统无法适用于超深钻探这一表象工程问题,而功能缺陷往往以中间缺陷形式在因果链分析中得以体现。

因果链分析结果如图3,排除一些客观存在且无法改变的关键缺陷后,决定对“电子传感器极限耐温能力低”及“执行机构零部件占用空间大”这两个关键缺陷进行技术攻关。

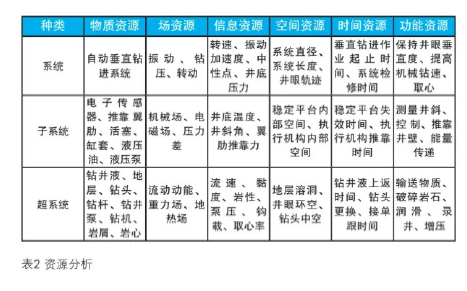

2.4 九屏幕分析与资源分析

通过九屏幕分析结合资源分析(表2)可通过梳理获得后续技术系统改进或替代所需的各类可用资源,最终实现系统理想度的提升。

三、问题解决

3.1 最终理想解

为了打破思维限制,明确最终目标,首先对当前系统进行了最终理想解(IFR)分析,由此获得启发:不仅能够从系统自身角度寻找技术解决方案,还可从地层与破岩角度寻找方案。

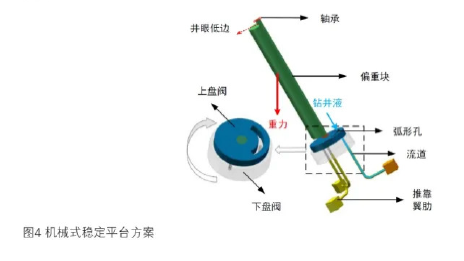

通过最终理想解带来的启发并结合资源分析所得结果,得到如下技术方案:

方案1:利用钻井液的动能,通过水力喷射钻井,将破岩方式由机械破碎改为射流破碎。

方案2:利用地球重力场设计机械式稳定平台,通过偏重块重力产生的偏心力矩感应井斜,从而实现对电子传感器的替代(图4)。

方案3:利用钻井液材料向钻井液中加入化学剂,对地层进行改性,使其转化为各向同性材质。

方案4:利用钻井液输送功能向地层输送脉冲酸液,将破岩方式由机械破碎改为腐蚀溶解。

方案5:利用地热场将地热资源收集,通过热熔方式融化地层。

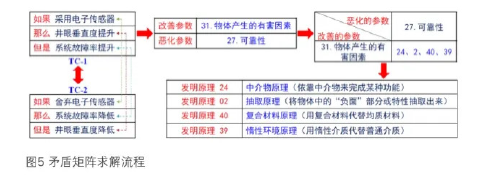

3.2 技术矛盾

技术矛盾指在一个技术系统中,某个工程参数得到改善时,引起另一个工程参数的恶化。由“电子传感器极限耐温能力低”这一关键问题定义如下技术矛盾:如果采用电子传感器,那么井眼垂直度将会得到提升,但是导致系统故障率提升(图5)。 分别识别改善参数与恶化参数后,通过阿奇舒勒矛盾矩阵推荐的发明原理得到方案6至方案9。

分别识别改善参数与恶化参数后,通过阿奇舒勒矛盾矩阵推荐的发明原理得到方案6至方案9。

方案6:利用发明原理24—中介物原理,采用干冰作为热交换中介物,利用其升华效应为稳定平台降温。

方案7:利用发明原理2—抽取原理,在稳定平台内部安装冷却系统,抽取内部热量。

方案8:利用发明原理40—复合材料原理,稳定平台电子仓外部包裹隔热纤维复合材料。

方案9:利用发明原理39—惰性环境原理,稳定平台电子仓内部采用真空环境,隔绝外部热量。

3.3 物理矛盾

物理矛盾是为了实现某种功能,对同一个技术系统的同一个工程参数提出了互斥的、合理的要求。由方案2的附加问题定义物理矛盾:偏重块的外径必须大,使产生的偏心力矩克服盘阀摩擦力矩的干扰;偏重块的外径必须小,以增大其与外壳间的环形空间,减小系统压耗。通过矛盾分离原理得到方案10。

方案10:利用发明原理35—参数变化原理,设计灌铅偏重块,通过提升其密度增大偏心力矩。

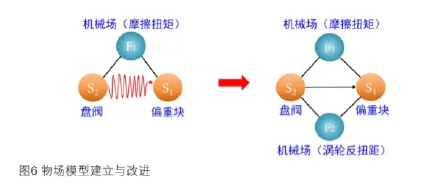

3.4 物场模型

采用机械式稳定平台方案时,垂直钻进系统的耐温能力能够显著提升,但受盘阀摩擦力矩的干扰,稳定平台的井斜感应灵敏度较低。为此,对附加问题的物场模型进行建立与改进(图6),通过标准解1.2.4:增加另外一个场来抵消原来有害场的效应[7],得到方案11。

方案11:偏重块加装产生反向扭矩的水力涡轮,利用钻井液动能产生的涡轮反扭矩平衡盘阀摩擦扭矩。

3.5 智慧小人法

智慧小人法是一种通过拟人化建模解决系统矛盾的创新思维工具,将系统中的组件或功能想象成一群“有智慧的小人”,通过模拟他们的行为、冲突与合作,揭示问题本质并寻找突破性解决方案。

通过智慧小人法得到方案12和方案13(图7)。

方案12:偏重块内灌入智慧小人代表的磁流体,通过外部磁场激励改变磁流体分布,使偏重块重心位置可随盘阀摩阻大小自动调节,从而有助于其稳定在井眼低边。

方案13:将偏重块浸入智慧小人代表的高黏度阻尼油中,当偏重块失稳旋转时,阻尼油产生有助于其稳定的阻尼力,待偏重块稳定后阻尼力即会消失。

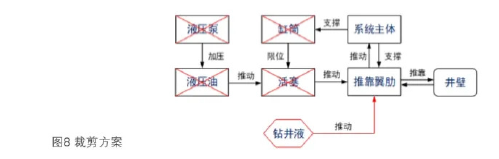

3.6 裁剪

裁剪可以通过删除组件来简化系统[8],针对“执行机构零件占用空间大导致系统无法取心”这一关键缺陷,通过裁剪得到方案14(图8)

方案14:利用钻井液这一超系统组件直接推动推靠翼肋,从而应用裁剪规则A和C将活塞、缸筒、液压系统裁剪,使执行机构拥有足够空间容纳岩心。

3.7 技术方案对比与最优方案确定

对上述方案的技术难度、实施周期、实施成本、生产效率以及可行性进行综合评价与对比,经专家组的多轮评审论证,最终决定采用方案2、方案10、方案11、方案13、方案14。基于上述优选方案,最终形成超深钻探垂直钻进系统设计方案。

四、结论

本文采用创新方法理论,对当前自动垂直钻进系统进行问题分析,揭示了当前系统的关键缺陷,并采用创新工具对关键缺陷予以解决,最终形成超深钻探垂直钻进系统设计方案。该系统简单可靠、可适用于井下高温、振动复杂环境,在石油钻井、科学钻探等诸多领域具有广阔应用前景。

参考文献

[1] 管志川, 陈庭根. 钻井工程理论与技术[M]. 石油大学出版社, 2000.

[2] 白家祉, 苏义脑. 井斜控制理论与实践[M]. 石油工业出版社, 1990.

[3] Chur, C, Oppelt, J. Vertical Drilling Technology: A Milestone in Directional Drilling[R]. SPE-25759, 1993.

[4] J Oppelt, C Chur, et al. New concepts for vertical drilling of boreholes[R]. SPE-21905, 1991.

[5] 柴麟,张凯,刘宝林,等.自动垂直钻井工具分类及发展现状[J].石油机械, 2020, 48(1).

[6] 孙永伟,谢尔盖·伊克万科,伊克万科.TRIZ:打开创新之门的金钥匙.Ⅰ[M].科学出版社,2015.

[7] 创新方法研究会.创新方法教程,中级[M].高等教育出版社,2012.

[8] 创新方法研究会.创新方法教程,高级[M].高等教育出版社,2012.

责编 / 马铭阳